Dies ist eine alte Version des Dokuments!

Inhaltsverzeichnis

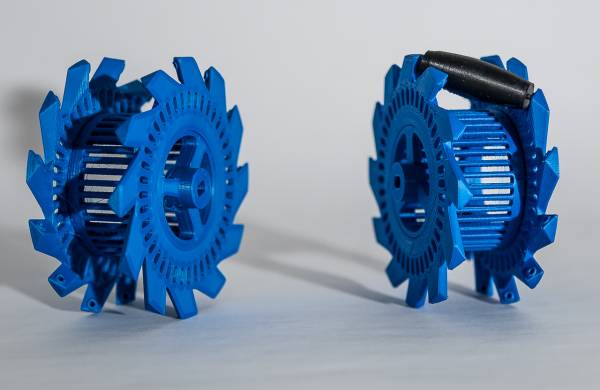

Mecanum-Räder für kleine Roboter

Das von Bengt Ilon in den 70er Jahren erfundene Mecanum-Rad hat gegenüber dem ebenfall oft in Roboticanwendungen eingesetzten Ominiwheel den entscheidenden Vorteil, dass es sich in Hauptlaufrichtung wie ein konventionelles Rad verhält. Die Einzelrollen werden dabei ohne Eigenrotation über der Lauffläche abgewickelt und verhalten sich dabei wie ein grobes Reifenprofil. Durch den Einsatz des Mecanum-Rades sind vierrädrige Fahrzeuge möglich, die gegenüber den überwiegend dreirädrigen Fahrzeugen mit Omniwheel eine größere Auflagefläche haben. Dank der Allseitenfähigkeit können die mit Mecanum-Rädern ausgestatteten Fahrzeuge beliebig kleine Kurvenradien fahren bis zum auf der Stelle drehen. Weiterhin kann sich das Fahrzeug –unabhängig von der Fahrzeugachse- in alle Himmelsrichtungen fortbewegen. Es kann also auch seitwärts oder diagonal fahren.

Dieses Projekt dient mehreren Zwecken. Einerseits zur Einarbeitung des Autors in Autodesk FUSION 360, andererseits soll mit dem Rad ein kleiner Robotic-Kurs gestartet werden, der es unseren jüngeren Mitgliedern ermöglichen soll, darauf aufbauend eigene mobile Roboter zu bauen.

Designvoraussetzungen

Das Rad soll durchaus auch in Lego-Technic/Fischertechnik Robotern einsetzbar sein. Es sollen damit Roboter gebaut werden können, die in den Abmessungen unter 20cm x 20cm x 20cm liegen. Pro Rad sollen Lasten von 2-3kg aufgenommen werden können. Die Räder -insbesondere die Roller- brauchen einen sehr guten Grip, um auch auf sehr glatten Oberflächen (kunststoffbeschichtete Platten) Steigungen überwinden zu können. Die Räder müssen mit einfachen Mitteln und kostengünstig zu bauen sein. So ergab sich nach einigen Test und Simulationen ein äußerer (wirksamer) Raddurchmesser von 8cm mit 12 auf dem Umfang angeordneten Rollern. Im weiteren Text wird mit „Rad“ das gesamte Mecanum-Rad bezeichnet, eine Rolle wird als Roller bezeichnet.

geometrische und pysikalische Voraussetzungen

- Jedes einzelne Rad muss einen eigenen unabhängigen Antrieb (Motor) besitzen.

- Die beiden Räder jeweils einer Fahrzeugdiagonale müssen jeweils Rollen in entgegengesetztem Winkel verwenden.

- Die Rollen müssen eine gute Haftung (Grip) auf dem jeweiligen Untergrund haben.

Die Möglichkeit zu omnidirektionalen Fahrten entsteht nämlich durch die Überlagerung der durch unterschiedliche Raddrehzahlen entstehenden gegenläufigen Kräfte, die dann die einzelnen Roller antreiben. Üblich sind Winkel von 45° für die Rollerachse, wobei hiermit der Winkel der auf die Grundfläche projizierten Achse eines waagrecht liegenden Rollers verstanden wird. Es gibt zwei prinzipielle Anordnungen, die die geometrischen Voraussetzungen für dem Allseitenvortrieb erfüllen.

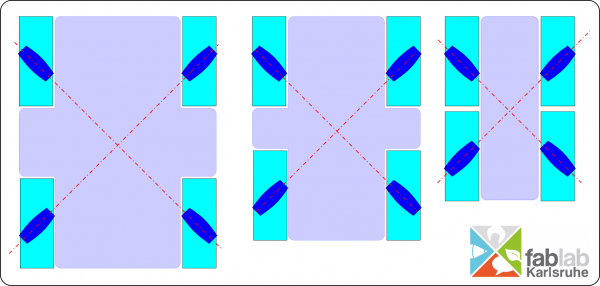

Kreuzanordnung

Zum einen die Anordnung der Räder in der Art, dass sich die verlängerten Achsen der waagrecht liegenden Roller in der Mitte des Fahrzeuges treffen. Diese Anordnung findet sich sehr oft in DIY-Roboternfahrzeugen, obwohl dies die restriktivere Anordnung ist, die wenig Freiraum in den Abmessungen des Fahrzeugs erlaubt. Das Verhältnis von Länge (Radstand) und Breite (Spur) des Fahrzeuges ist durch die Radgeometrie gegeben. Wenn einer der beiden Werte aus konstruktiven Gründen geändert werden muss, so muss auch der zweite Wert angepasst werden.

Bei dieser Anordnung kann sich das Fahrzeug auch nicht um die eigene Hochachse drehen, da es keine mögliche Addition von Radrotationen gibt, die eine Kreisbewegung aus eigener Kraft möglich machen. Wird das Fahrzeug von aussen gedreht, ist eine Rotation möglich, da sich die Rollerachsen alle auf einer gemeinsamen Kreisbahn befinden.

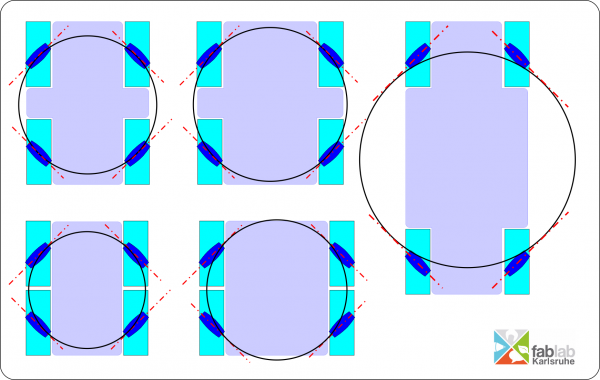

tangentiale Anordnung

Die zweite Anordnung, bei der die verlängerten Achsen Tangenten an einem gemeinsamen Kreis bilden, ist hier weit flexibler. Hier können Spurbreite und Radstand unabhängig voneinander verändert werden, so dass der Fahrzeugkonstrukteur mehr Freiraum hat. Solange die vorderen und hinteren Radpaare jeweils um eine verlängerte Achse rotieren, stimmt die Lenkgeometrie und das Fahrzeug kann sich auch um die eigene Hochachse drehen. Ebenso können enge Kurvenradien gefahren werden, ohne dass es zu Reibungsverlusten der Roller auf dem Untergrund kommt.

Bau der Räder

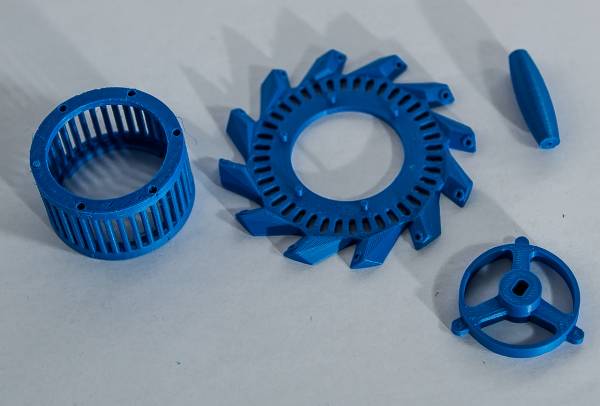

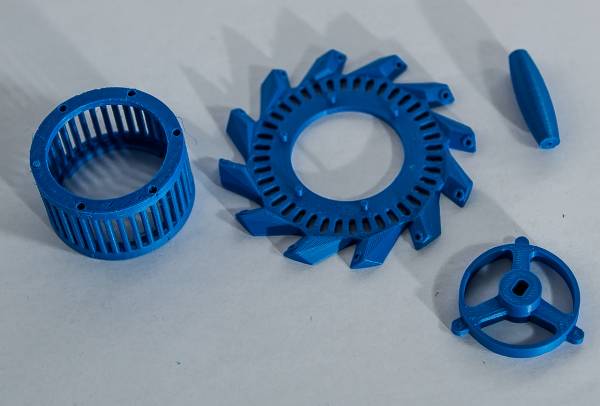

Das hier zu bauende Rad besteht aus den folgenden Teilen:

- Den beiden Aussenplatten mit den Achsführungen (eine Platte im Bild). Pro Rad werden zwei identische Platten verwendet, die sich dann um 180 gegenüberstehen. Um ein Rad mit entgegengesetzter Rollerposition zu bauen, müssen die Platten als einziges Bauteil spiegelverkehrt gedruckt werden.

- Dem Abstandshalter, der beide Platten auf dem vorgegebenen Abstand hält. Die korrekte Position der beiden Platten wird durch sechs Zapfen gewährleistet, die beim Zusammenkleben der Bauteile in die Löcher der Grundplatte passen müssen.

- Auf der einen Seite wird in den Abstandshalter noch der Motoradapter eingelegt. Der Motoradapter ist als separates Bauteil konstruiert, so dass bei anderen Motoren nur der Adapter anzupassen ist.

- Pro Rad gibt es zwölf Roller, die mit einem geeigneten Material beschichtet werden müssen, damit die Roller auf glatten Unterlagen den notwendigen Grip bekommen.

Bau der Räder

Das hier zu bauende Rad besteht aus den folgenden Teilen:

- Den beiden Aussenplatten mit den Achsführungen (eine Platte im Bild). Pro Rad werden zwei identische Platten verwendet, die sich dann um 180 gegenüberstehen. Um ein Rad mit entgegengesetzter Rollerposition zu bauen, müssen die Platten als einziges Bauteil spiegelverkehrt gedruckt werden.

- Dem Abstandshalter, der beide Platten auf dem vorgegebenen Abstand hält. Die korrekte Position der beiden Platten wird durch sechs Zapfen gewährleistet, die beim Zusammenkleben der Bauteile in die Löcher der Grundplatte passen müssen.

- Auf der einen Seite wird in den Abstandshalter noch der Motoradapter eingelegt. Der Motoradapter ist als separates Bauteil konstruiert, so dass bei anderen Motoren nur der Adapter anzupassen ist.

- Pro Rad gibt es zwölf Roller, die mit einem geeigneten Material beschichtet werden müssen, damit die Roller auf glatten Unterlagen den notwendigen Grip bekommen.

Drucken der Bauteile

Siehe Unterartikel Druck der Mecanum-Räder

Beschichten der Roller

Um den notwendigen Grip zu bekommen, müssen die Roller mit einem Material beschichtet werden, dass eine entsprechend starke Haftreibung auf glatten Untergründen ermöglicht. Der Druck der Roller aus einem Material wie TPU ist nicht möglich, da der Roller gleichzeitig das Gleitlager für die verwendete Stahlachse ist. Hier zeigen sich bei allen bislang verwendeten Werkstoffen exzellente Lagereigenschaften.

Getestet wurden verschiedene Beschichtungsverfahren:

Latexmilch

Beschichtung mit Latexmilch ( aus dem Nähbedarf zum Stoppersocken selbst herstellen). Das Material hat enormen Grip, haftet jedoch weder auf PL, PETG und ABS. Wenn der Roller zunächst mit Nähfaden umwickelt wird (Bewehrung), verbessert sich die Haftung auf dem Roller. Die Herstellung von 48 Rollern für ein Fahrzeug ist jedoch zu aufwendig, die Gleichmäßigkeit der Beschichtung lässt auch sehr zu wünschen übrig.

Umwicklung mit Gummischnüren

Umwicklung mit Textil-Gummischnur (textilummanteltest Gummi) und Maurergummi: Viel Handarbeit, der zur Befestigung verwendete Kleber verschmutzt bei ungeschickter Bewicklung die Oberfläche und reduziert die Haftreibung erheblich. Die Gleichmäßigkeit ist bei sauberer Arbeit gegeben, jedoch lassen sich Verschmutzungen durch Kleber nicht verhindern. Dadurch sinkt die Haftreibung erheblich. Das Risiko ist auch hoch, dass sich die Schnüre lösen und damit das Rad blockieren.

Beschichtung mit Plasti-Dip

Das Material mit dem Werkzeuggriffe oder Fahrzeugteile mit einer Kunststoffbeschichtung versehen werden haftet sehr gut (auch ohne Primer) auf den getesteten Kunststoffen (ABS, PLA, PETG). Die Dicke der Beschichtung variiert je nach Auftragsart. Für eine gleichmäßige Dicke müssen die Roller während der Trockenzeit ca. 40 Minuten rotiert werden. Der Grip ist gut! Das Verfahren ist ggf. für wenige größere Bauteile geeignet, der Zeitaufwand für 48 Roller ist jedoch zu hoch.

Beschichtung mit TFC 2-Komponenten-Silikon (Shore 35)

Die Verarbeitung und Schichtqualität ist identisch zu Plasti-Dip. Die Trockenzeit (Rotation) ist mit 30 Minuten etwas geringer, jedoch haftet das Material nicht auf den getesten Kunststoffen. Der Grip etwas weniger als bei Plasti-Dip.

Überziehen mit Schrumpfschlauch

Handelsüblicher Schrumpfschlauch ist in kurzer Zeit aufgebracht, die Schichtdicke ist gleichmäßig. Jedoch verbessert sich der Grip nur unwesentlich zu den Ausgangsmaterialien. Es gibt wohl speziellen Antirutsch-Schrupfschlauch für Angelgriffe, Paddel und andere Gegenstände. Die hier lieferbaren Durchmesser sind für dieses Projekt leider zu groß!

Überziehen mit PVC-Schläuchen

Im einem weiteren Versuch wurden die Roller mit PVC-Schläuchen (Aquarienschläuche) überzogen. Da die Schläuche nur eine geringe Dehnung aufweisen, wurden zwei unterschiedliche Schläuche (Aussendurchmesser 9 mm und 10,5 mm, Wandstärke jeweils 1mm) verwendet. Wenn die Schläuche zuvor aussen mit 240 Schleifpapier abgerieben wurden, ist der Grip nahezu identisch mit Plasti-Dip. Das gerade Abschneiden und symmetrische Aufziehen von den PVC-Schläuchen ist jedoch auch noch sehr zeitaufwendig. Zudem muss für die Aussenstücke auch mit Klebstoff gearbeitet werden, da der Schlauch durch die konische Verformung doch Abrutschen kann.

Überziehen mit Latexschlauch

In einem weiteren Versuch wurde Latexschlauch verwendet. Dieser hat eine enorme Dehnfähigkeit und nochmals deutlich mehr Grip als alle anderen getesteten Varianten. Jedoch verhindert der Grip das Aufziehen das Schlauches. In etwa 15 Minuten kann ein Roller mit kräftiger Handarbeit überzogen werden. Fett- und ölhaltige Gleitmittel verbieten sich, da Latex dadurch angegriffen wird. Die Verwendung von Seife oder Glycerin bringt auch nur geringe Erleichterung, da dies auch auf die Hände kommt und man somit beim Aufschieben abrutscht. Bisher das optimalste Ergebnis beim Grip, gefühlt mindestens das doppelte von PlastiDip. Allerdings die Frage: Wie bekommt man die Schläuche über die Rollen?

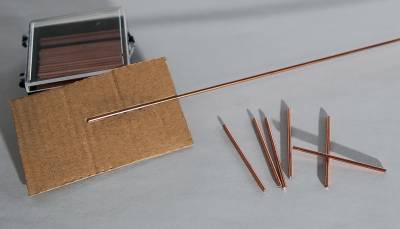

Herstellen der Achsen

Als Achsen wird handelüblicher Autogenschweißdraht in der Nennstärke 1,5mm verwendet. Die Achsen müssen 39,5 mm (0,5 mm Toleranz) lang sein. Um die Achsen sauber auf gleichmäßige Länge abzuschneiden, wird eine Schablone aus 1,5 mm starkem Karton geschnitten, in die das abzuschneidende Ende des Drahtes gesteckt wird.  Mit einem Seitenschneider wird der Draht an der Kante des Kartons abgeschnitten. Die Länge der Kerbe für den Draht ergibt sich nach einem Testschnitt, da die Trennung je nach Zange ca. 1 mm bis 2 mm von der Kante entfernt passiert. Je nach Schnittqualität werden die Enden noch etwas über 120er Schleifpapier abgerundet.

Mit einem Seitenschneider wird der Draht an der Kante des Kartons abgeschnitten. Die Länge der Kerbe für den Draht ergibt sich nach einem Testschnitt, da die Trennung je nach Zange ca. 1 mm bis 2 mm von der Kante entfernt passiert. Je nach Schnittqualität werden die Enden noch etwas über 120er Schleifpapier abgerundet.

Vorbereiten der Roller

Die beschichteten Rollen müssen nun auf Leichtgängigkeit geprüft werden. Dazu werden diese nacheinander auf ein längeres Stück Schweißdraht gesteckt. Diese sollten nach dem Anschubsen mit einem Finger ca. 20-30 Runden weiterdrehen. Wenn die Leichtgängigkeit nicht gegeben ist, dient ein weiteres Stück Schweißdraht als Feilenersatz. Dieser Draht wird an mehreren Stellen mit dem Seitenschneider leicht (wirklich nur leicht!!) schräg angeschnitten und kann dann unter leichter Rotation durch den Roller geschoben werden. Danach sollte der Roller auf dem unbeschädigten Schweißdraht rund laufen.

Vorbereiten der Grundplatten

Danach werden die Achsaufnahmen der Grundplatten inspiziert und ggf. mit einem 1.5 mm Bohrer von Hand ausgeräumt. Meist reicht auch ein längeres Stück Schweißdraht. Es muss sichergestellt sein, dass sich in jede der Achsaufnahmen ohne größeren Kraftaufwand eine der Achsen stecken lässt. Die Achsaufnahmen dürfen jedoch nicht ausgeweitet sein, die Gleitfläche umd die Achsaufnahme soll auch eben und unbeschädigt sein.

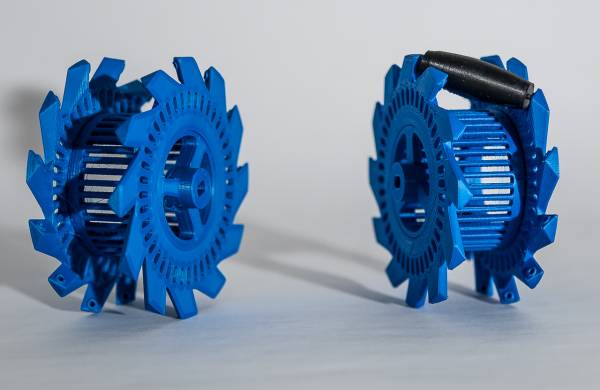

Zusammenbau des Radkörpers

Zunächst werden die vier Basisbauteile für jedes Rad mit passendem Kunststoffkleber verklebt und das Trocknen des Klebers abgewartet. Danach wird nacheinander jeweils eine Achse in die unteren Aufnahmen gesteckt, so dass diese oben etwas nach aussen steht. Dann wird jeweils ein Roller auf die Achse gesteckt und beide Grundplatten werden leicht nach aussen gebogen, um die Achse in das obere Achslager zu stecken. Achtung: Es muss sichergestellt sein, dass die Achsen nicht länger als maximal 40 mm sind!

Wie gehts weiter ?

- Finden einer Möglichkeit, wie der Latexschlauch auf die Roller montiert werden kann

- Bau eines ersten Testfahrzeugs.

Beschichten der Roller

Um den notwendigen Grip zu bekommen, müssen die Roller mit einem Material beschichtet werden, dass eine entsprechend starke Haftreibung auf glatten Untergründen ermöglicht. Der Druck der Roller aus einem Material wie TPU ist nicht möglich, da der Roller gleichzeitig das Gleitlager für die verwendete Stahlachse ist. Hier zeigen sich bei allen bislang verwendeten Werkstoffen exzellente Lagereigenschaften.

Getestet wurden verschiedene Beschichtungsverfahren:

Latexmilch

Beschichtung mit Latexmilch ( aus dem Nähbedarf zum Stoppersocken selbst herstellen). Das Material hat enormen Grip, haftet jedoch weder auf PL, PETG und ABS. Wenn der Roller zunächst mit Nähfaden umwickelt wird (Bewehrung), verbessert sich die Haftung auf dem Roller. Die Herstellung von 48 Rollern für ein Fahrzeug ist jedoch zu aufwendig, die Gleichmäßigkeit der Beschichtung lässt auch sehr zu wünschen übrig.

Umwicklung mit Gummischnüren

Umwicklung mit Textil-Gummischnur (textilummanteltest Gummi) und Maurergummi: Viel Handarbeit, der zur Befestigung verwendete Kleber verschmutzt bei ungeschickter Bewicklung die Oberfläche und reduziert die Haftreibung erheblich. Die Gleichmäßigkeit ist bei sauberer Arbeit gegeben, jedoch lassen sich Verschmutzungen durch Kleber nicht verhindern. Dadurch sinkt die Haftreibung erheblich. Das Risiko ist auch hoch, dass sich die Schnüre lösen und damit das Rad blockieren.

Beschichtung mit Plasti-Dip

Das Material mit dem Werkzeuggriffe oder Fahrzeugteile mit einer Kunststoffbeschichtung versehen werden haftet sehr gut (auch ohne Primer) auf den getesteten Kunststoffen (ABS, PLA, PETG). Die Dicke der Beschichtung variiert je nach Auftragsart. Für eine gleichmäßige Dicke müssen die Roller während der Trockenzeit ca. 40 Minuten rotiert werden. Der Grip ist gut! Das Verfahren ist ggf. für wenige größere Bauteile geeignet, der Zeitaufwand für 48 Roller ist jedoch zu hoch.

Beschichtung mit TFC 2-Komponenten-Silikon (Shore 35)

Die Verarbeitung und Schichtqualität ist identisch zu Plasti-Dip. Die Trockenzeit (Rotation) ist mit 30 Minuten etwas geringer, jedoch haftet das Material nicht auf den getesten Kunststoffen. Der Grip etwas weniger als bei Plasti-Dip.

Überziehen mit Schrumpfschlauch

Handelsüblicher Schrumpfschlauch ist in kurzer Zeit aufgebracht, die Schichtdicke ist gleichmäßig. Jedoch verbessert sich der Grip nur unwesentlich zu den Ausgangsmaterialien. Es gibt wohl speziellen Antirutsch-Schrupfschlauch für Angelgriffe, Paddel und andere Gegenstände. Die hier lieferbaren Durchmesser sind für dieses Projekt leider zu groß!

Überziehen von PVC-Schläuchen

Im einem weiteren Versuch wurden die Roller mit PVC-Schläuchen (Aquarienschläuche) überzogen. Da die Schläuche nur eine geringe Dehnung aufweisen, wurden zwei unterschiedliche Schläuche (Aussendurchmesser 9 mm und 10,5 mm, Wandstärke jeweils 1mm) verwendet. Wenn die Schläuche zuvor aussen mit 240 Schleifpapier abgerieben wurden, ist der Grip nahezu identisch mit Plasti-Dip. Das gerade Abschneiden und symmetrische Aufziehen von den PVC-Schläuchen ist jedoch auch noch sehr zeitaufwendig. Zudem muss für die Aussenstücke auch mit Klebstoff gearbeitet werden, da der Schlauch durch die konische Verformung doch Abrutschen kann.

Überziehen mit Latexschlauch

In einem weiteren Versuch wurde Latexschlauch verwendet. Dieser hat eine enorme Dehnfähigkeit und nochmals deutlich mehr Grip als alle anderen getesteten Varianten. Jedoch verhindert der Grip das Aufziehen das Schlauches. In etwa 15 Minuten kann ein Roller mit kräftiger Handarbeit überzogen werden. Fett- und ölhaltige Gleitmittel verbieten sich, da Latex dadurch angegriffen wird. Die Verwendung von Seife oder Glycerin bringt auch nur geringe Erleichterung, da dies auch auf die Hände kommt und man somit beim Aufschieben abrutscht.

Bisher das optimalste Ergebnis beim Grip, gefühlt mindestens das doppelte von PlastiDip. Allerdings die Frage: Wie bekommt man die Schläuche über die Rollen?

Herstellen der Achsen

Als Achsen wird handelüblicher Autogenschweißdraht in der Nennstärke 1,5mm verwendet. Die Achsen müssen 39,5 mm (0,5 mm Toleranz) lang sein. Um die Achsen sauber auf gleichmäßige Länge abzuschneiden, wird eine Schablone aus 1,5 mm starkem Karton geschnitten, in die das abzuschneidende Ende des Drahtes gesteckt wird.

Mit einem Seitenschneider wird der Draht an der Kante des Kartons abgeschnitten. Die Länge der Kerbe für den Draht ergibt sich nach einem Testschnitt, da die Trennung je nach Zange ca. 1 mm bis 2 mm von der Kante entfernt passiert.

Je nach Schnittqualität werden die Enden noch etwas über 120er Schleifpapier abgerundet.

Mit einem Seitenschneider wird der Draht an der Kante des Kartons abgeschnitten. Die Länge der Kerbe für den Draht ergibt sich nach einem Testschnitt, da die Trennung je nach Zange ca. 1 mm bis 2 mm von der Kante entfernt passiert.

Je nach Schnittqualität werden die Enden noch etwas über 120er Schleifpapier abgerundet.

Vorbereiten der Roller

Die beschichteten Rollen müssen nun auf Leichtgängigkeit geprüft werden. Dazu werden diese nacheinander auf ein längeres Stück Schweißdraht gesteckt. Diese sollten nach dem Anschubsen mit einem Finger ca. 20-30 Runden weiterdrehen. Wenn die Leichtgängigkeit nicht gegeben ist, dient ein weiteres Stück Schweißdraht als Feilenersatz. Dieser Draht wird an mehreren Stellen mit dem Seitenschneider leicht (wirklich nur leicht!!) schräg angeschnitten und kann dann unter leichter Rotation durch den Roller geschoben werden. Danach sollte der Roller auf dem unbeschädigten Schweißdraht rund laufen.

Vorbereiten der Grundplatten

Danach werden die Achsaufnahmen der Grundplatten inspiziert und ggf. mit einem 1.5 mm Bohrer von Hand ausgeräumt. Meist reicht auch ein längeres Stück Schweißdraht. Es muss sichergestellt sein, dass sich in jede der Achsaufnahmen ohne größeren Kraftaufwand eine der Achsen stecken lässt. Die Achsaufnahmen dürfen jedoch nicht ausgeweitet sein, die Gleitfläche umd die Achsaufnahme soll auch eben und unbeschädigt sein.

Zusammenbau des Radkörpers

Zunächst werden die vier Basisbauteile für jedes Rad mit passendem Kunststoffkleber verklebt und das Trocknen des Klebers abgewartet. Danach wird nacheinander jeweils eine Achse in die unteren Aufnahmen gesteckt, so dass diese oben etwas nach aussen steht. Dann wird jeweils ein Roller auf die Achse gesteckt und beide Grundplatten werden leicht nach aussen gebogen, um die Achse in das obere Achslager zu stecken. Achtung: Es muss sichergestellt sein, dass die Achsen nicht länger als maximal 40 mm sind!

Wie gehts weiter ?

- Finden einer Möglichkeit, wie der Latexschlauch auf die Roller montiert werden kann

- Bau eines ersten Testfahrzeugs.