Inhaltsverzeichnis

bis Ende Juli 2014

Das Projekt 'Bau eines Lasersaur' ist nahezu so alt, wie die Idee der Gründung eines Fablab in Karlsruhe. Der Bau eines Lasercutters ist das, was viele der Gründungsmitglieder -etliche besitzen bereits eigene 3D-Drucker- gemeinsam durchführen wollen. Gründungsmitglied Christoph Schneider untersucht in seiner Dissertation u.a. das Projekt Lasersaur als einen Vertreter für die gemeinsame verteilte Entwicklung offener Hardware. So ist schnell der Entschluss gefasst, dass wir ein Exemplar dieses Gerätes bauen wollen.

So wurde auf den 4. August ein erstes Treffen aller am Bau interessierten festgelegt, und alle bisher verfügbaren Informationen über den Lasersaur auf einer ersten Wiki-Seite zusammengetragen.

initiales Treffen der Baugruppe am 4. August 2014

Am 4. August haben sich ca. 20 Leute im FabLab getroffen und das Projekt „Bau eines Lasersaur“ offiziell gestartet!

Wir haben drei Arbeitsgruppen gegründet:

- Mechanik, Laser, Optik

- Elektronik, Software

- Sicherheit

Die Arbeitsgruppe Sicherheit kümmert sich vor allem um übergeordnete Sicherheitsthemen, rechtliche Auflagen, Anforderungen etc. Der Bereich der technischen Sicherheit wird in enger Abstimmung mit den beiden anderen Arbeitsgruppen bearbeitet.

In erster Linie sorgt die Arbeitsgruppe Sicherheit dafür, dass es keine Inbetriebnahme der Laser ohne vorherige abgenommene Dokumentation der Vorgehensweise gibt!

Die Gruppen haben sich nach der Bildung eigene Ziele gesteckt, die jeweils auf der Seite der Gruppe dokumentiert werden.

Die allgemeine Kommunikation findet über die Maschinenmailingliste statt. Hier wird gebeten, dem Betreff dann jeweils in LS-Elektro:, LS-Mechanik:, LS-Sicherheit oder nur Lasersaur: (für allgemeine Dinge) voranzustellen, so dass der Detailbezug klar ist.

25. August 2014

In den letzten Wochen haben sich sowohl die Elektronik-Gruppe als auch die Mechanik-Gruppe mehrfach getroffen und sowohl den Aufbau des Lasersaur studiert und diskutiert, als auch nach preiswerten Quellen für die benötigten Materialien gesucht. Ein Schwerpunkt der Diskussion war dabei das Thema Sicherheit. Im Rahmen dieses Diskussion wurden beispielsweise die Alu-Verbundplatten des Gehäuses durch massive Alu-Platten ersetzt. Wir wollen um die Lasersaur-Elektronik herum auch noch einen von der Lasersaur-Elektronik getrennten Nothalt-Mechanismus aufbauen, der die Stromversorgung der Laserröhre zuverlässig unterbricht.

Kritikpunkte an der bisherigen Lösung: Das Layout in Fritzing ist sehr schwer nachzuvollziehen. Steuerung und Sicherheit sind zu sehr auf dem Driveboard miteinander verwoben. Die Schaltung der Laserspannung über ein SSR wird kritisch gesehen, da diese unter Umständen durchlegieren können und dann dauerhaft leitend sind. Hier soll (zusätzlich ?) ein zwangsgeführtes Relais mit zusätzlichen mechanisch gekoppelten Kontrollpins Verwendung finden. (Stichwort Performance Level…)

Da das Driveboard auch weitere Engstellen hat (328p an der Auslastungsgrenze in der G-Code→PWM Umsetzung), wird in einem zweiten Schritt ohnehin eine gänzlich andere Elektronik in unseren Lasersaur Einzug halten. Da die Entwicklung einer eigenständigen Steuerung jedoch ohne das zu steuernde Gerät nicht möglich ist, wird der Lasersaur mit dem Driveboard alks Referenz aufgebaut. Die modulare Bauweise (RJ45-Stecker) zum Anschluss von Sensoren und Motoren ermöglicht daher ein komfortables Umstecken zwischen Entwicklung und Produktion.

Weitere mechanische Punkte: Nicht manipulationssichere Magentschalter am Deckel, kein Shutter, keine Strahlfallen hinter Spiegeln (im Defektfall).

Noch in der Klärung: Polycarbonatplatten für den Deckel: Welche Quelle zertifiziert diese als tauglich für diesen Verwendungszweck? Alternative: Sicherheitsverbundglas mit entsprechender Zertifizierung (hier jedoch dir Frage, wie kritisch wäre ein Sprung)…

Die BOM für alle mechanischen und elektrischen Teile ist jedoch komplett, wir können beginnen zu bestellen!

Peter 12.09.2014: Nach bestem Wissen ist Polycarbonat undurchsichtig für CO2-Laser. Peter 12.09.2014: Design von Elektronik und Firmware hat keine echten Sicherheitseinrichtungen. Not-Aus wird wie besprochen eine eigene Elektrik, die vom Rest der Elektronik komplett unabhängig ist.

Besuch bei den Aeronauten in Frankfurt am 04. September 2014

Teilnehmer: Maik, Lukas, Peter, Andreas, Gerd, Hans

Welche Materialien wurden verarbeitet: Haupsächlich Sperrholz bis 10mm Stärke, Papier, Pappe, Plexiglas, Stoff.

Wie wird der Lasersaur angesteuert? Es wird ein Lasersaurshield V11.11 in kombination mit einem Arduino Board verwendet. Dieser ist per USB an eine Rechner (Macbook) angeschlossen. Dazu zwei Schrittmotorsteuerungen die recht günstig aussahen, dafür mit sehr sehr großen Kühlkörpern ausgestattet waren (jeweils eine 3mm Starke Alu Platte, gelocht, größe ca 3x wie Schrittmotorsteuerung). Die Programme wurden über eine Weboberfläche geladen, die sieht auf den ersten blick sehr gut aus.

Praktisch:

- Es wurde eine Lehre hergestellt, passend zu den verwendeten Materialstärken, so das zum Fokusieren einfach nur die richtige Lehre unter die Optik gestellt werden muss wenn sich die Materialstärke ändert.

- * Es gab 3 Elektrische Kreise die getrennt nacheinander zuschaltbar waren, über große Taster mit Kontrolleuchten: 1:Kühlung. → 2:Steuerung. → 3:Laser. Sowie einen Allgemeinen Notausschalter.

- Eine Schachtel mit Schnittproben verschiedener Materialien je ca 7×10 cm, darin ein Oval geschnitten um die Schnittqualität beurteilen zu können, zusätzlich ein Gravurstrich. Dazu jeweils von Hand die Betriebsparameter draufgeschrieben (Laserleistung in %, Fahrgeschwindigkeit bspw. F200, 100%).

Erkenntnis für unseren Lasersaur:

- Die Röhrenhalterung aus den Lasersaur Mechparts ist untauglich! Wir erhalten mit unserer Röhre aber eh Justierhalterungen.

- Innenraum mit Auspufflack schwärzen.

- Ein Lasersaur ist eine Räucherkammer. Dass Rauch und Schmauch entstehen, war uns schon klar. Über die Zeit wird aber der ganze Innenraum mit einem Film überzogen wie eine Räucherkammer.

- Dementsprechend stinkt auch ein unbenutzter Lasercutter nach Schwelbrand.

- Filter sind wichtig, um zumindest das Gröbste aufzufangen.

- Lüftung so aufbauen, dass die Frischluft auf der Seite eintritt, wo die beiden Umlenkspiegel sind.

- Lüftung so aufbauen, dass das Gerät und möglichst alle Schläuche Unterdruck haben.

- Chlor ist schädlicher als gedacht. In dem Gerät wurde einmal PVC geschnitten, was direkt Korrosion auslöste: Chlor = Salzsäure. War uns aber eh schon klar: PVC & Vinyl sind _VERBOTEN_.

- Den Raum unter der Schneidauflage sollte man irgendwie zugänglich machen. Kleine Teile fallen da gerne mal durch. Vielleicht eine Schublade oder so, wie im Vogelkäfig?

- Die Schneidauflage möchte man so grob wie möglich rastern, weil an stellen, wo der Laser die Auflage trifft, Brandspuren auf der Unterseite des Schneidgutes entstehen - wohl durch Reflexion des Laserstrahls an der Auflage. Andererseits möchte man sie so fein wie möglich haben, damit möglichst wenig Teile durchfallen.

- Der LS muss beim Bau ständig überwacht werden. Wenn durch Spannung im Material oder sonstwas eine Ecke sich nach oben stellt, kann das die Bewegung des Schneidkopfes behindern, dabei kann beliebiger Unfug passieren.

- Ein Brand trat noch noch nicht auf.

Abstimmung der nächsten Termine am 6. Oktober 2014

Die Materialbestellungen sind so allmählich am Eintreffen -leider deutlich später, als geplant-. Wir haben daher die folgende Terminplanung festgelegt:

- Freitag, 10. Oktober: Sichtung der Materialien, ggf. Reklamationen/Nachbestellungen

- Samstag, 11. Oktober: 1. Workshop zum Thema digitales Wissen

Der Lasersaur ist hier eingeplant: Wir werden das Projekt als solches vorstellen, die Webseite mit Bauplänen, CAD-Dateien, Bauteileliste, das Forum etc.

Wir werden auch erklären, wie wir uns dem Projekt angenähert haben und anhand des vorhandenen Materials den Bezug zur Dokumentation erklären. - Freitag, 17. Oktober 18:00 Beginn langes Bauwochenende

Bis Sonntag abend werden wir solnage wir durchhalten im Fablab am Lasersaur bauen - Montag 18. Oktober 19:00 Wir analysieren die Ergebnisse des Wochenendes und planen darauf aufbauend die weiteren Schritte. Spätestens hier muss sich die Sicherheitsgruppe zusammenfinden um über das endgültige Sicherheitskonzept zu entscheiden.

1. Workshop zum digitalen Wissen am 11. Oktober 2014

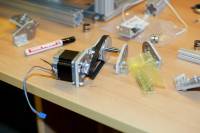

Am 11. Oktober fand der erste Workshop zum Thema: „Digitales Wissen“ statt, in dessen Kontext wir das Lasersaur-Projekt als Open-Hardware Projekt vorgestellt haben. An Vorabend und nach dem Workshop konnten wir alle Mechanik-Teile (Profile, Bleche, Schrauben, Winkel) als eingegangen in unserer Liste abhaken und gleichzeitig für den Zusammenbau markieren. Es fehlen nach wie vor die geschnittenen Panels, die Mouser-Bestellung, die stabilen Winkel mit Mittelsteg, die langen Belts, …

1. Bauwochenende vom 17.-19. Oktober 2014

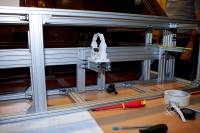

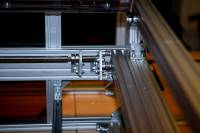

Am Freitag abend traf sich die Mechanik-Gruppe zum ersten Mal, sichtete weitere eingegangene Teile und begann mit dem Bau des Rahmens. Bis Mitternacht war der Hauptrahmen (Frame-Gantry) mit den beiden Fahrwegen fertiggestellt, und die Vorarbeiten für den unteren Rahmenteil abgeschlossen.

Im Gegensatz zum Bauplan haben wir aufgedoppelte 20×80-Profile anstelle von 40×80-Profilen verwendet, da unser Lieferant keine 40/80er Profile vorrätig hatte.

Zusätzlich zu der geplanten Befestigung mit Winkeln haben wir die Profile jeweils noch mittels Endplatten rechtwinklig auf Stoß verschraubt.

Am Samstag wurde dann der Rahmen inklusive Tür fertiggestellt, als Highlight wurde uns am Samstag die Laserröhre ins Fablab gebracht, die jedoch bis zum Einbau nochmals extern gelagert wird.

Am Sonntag wurde der Rahmen nebst X-und Y-Mechanik fertiggestellt. Bei der Befestigung der Laserröhre wichen wir wieder vom Bauplan ab, und haben stabile Lagerböcke für die Befestigungen entworfen, die mit der Röhre zusammen geliefert wurden.